Diagramma di tensione-deformazione

Da TecnoLogica.

|

È il diagramma che mette in relazione lo stato di tensione presente in un punto di un corpo, e quello deformativo nel punto stesso.

Indice |

Descrizione

Sia dato un corpo al quale sia impresso un carico statico noto, e di cui sia rilevabile lo spostamento di un insieme di punti significativi tale da descriverne la sua configurazione geometrica prima e dopo l'applicazione del carico; facendo variare l'intensità delle forze, è possibile stabilire una relazione tra forza applicata e spostamento rilevato, esprimibile in un diagramma forza-spostamento.

Se il problema di carico è di soluzione nota, allora sarà possibile anche determinare lo stato di tensione e quello di deformazione presenti nel corpo: in tal caso, è possibile tracciare anche il diagramma di tensione-deformazione, che appunto mette in relazione lo stato deformativo e quello tensionale in un punto prestabilito.

Dato che sia tensione che deformazione sono enti tensoriali, il diagramma viene riferito ad una specifica componente σij ed una particolare εhk, ritenute particolarmente rappresentative della relazione da indagare.

Il diagramma quindi è una linea tracciata in un sistema di assi cartesiani ortogonali, sulle cui ascisse viene posto ε, e sulle ordinate σ. Dato che la relazione che lega tensione e deformazione è esclusivamente dipendente dai legami costitutivi tra essi esistenti, il diagramma di tensione-deformazione è rappresentativo delle caratteristiche meccaniche di un determinato materiale.

Per comodità di calcolo, allo scopo di rendere più semplice la soluzione del problema meccanico che permette di risalire dalla relazione forza-spostamento a quella di tensione-deformazione, l'applicazione del carico viene fatta in modo da imprimere ad un provino di materiale una caratteristica di sollecitazione nota, in modo da stimare facilmente, grazie alle note formule della scienza delle costruzioni, i tensori di tensione e deformazione, ed in particolare si applicano:

- sforzo normale e momento flettente per determinare le relazioni tra σ33 ed ε33;

- taglio e momento torcente per determinare le relazioni tra tensioni tangenziali e scorrimenti angolari.

Prova a sforzo normale

Tra tutte, la prova a sforzo normale è certamente la più significativa ai fini di descrivere le caratteristiche meccaniche in quanto permette di determinare i valori soglia più significativi delle tensioni e delle deformazioni sopportabili da un determinato materiale.

La prova a sforzo normale a sua volta si divide in due differenti test nel primo dei quali un provino viene sottoposto a compressione, e nel secondo a trazione; il diagramma risultante quindi si compone di due rami di cui il primo (a compressione) si sviluppa nel terzo, ed il secondo (a trazione) nel primo dei quattro quadranti determinati dal sistema di assi ε0σ.

In entrambi i casi viene utilizzata una macchina universale di prova (universal testing machine, UTM), cioè una apparecchiatura comandata meccanicamente o, meglio, elettronicamente, composta da una coppia di colonne lungo le quali si muove verticalmente un elemento metallico, spinto da una pressa idraulica, in grado di avvicinarsi ad una piastra fissa posta più in basso, e contemporaneamente di allontanarsi da un elemento sulla sommità delle colonne; in funzione della posizione del provino, la macchina è in grado di imprimere una forza applicata nel baricentro della sezione, tanto di compressione quanto di trazione.

Nel caso della prova assialsimmetrica di compressione, o più semplicemente prova a compressione (uniaxial compressive strength test), vengono scelti una serie di provini[1] da sistemare tra le piastre più in basso, in modo che possano essere schiacciati dal movimento relativo che le avvicina. Se si tratta di profilati, soprattutto metallici, viene tagliato un segmento di una lunghezza definita (tra i 10 ed i 20 cm), avendo cura di ottenere facce a contatto con le piastre perfettamente parallele, per evitare di far insorgere flessioni parassite, ed evitando una snellezza troppo elevata che potrebbe far collassare il profilo per carico di punta. Quando occorre caricare conglomerati, vengono appositamente realizzati dei cubetti il cui spigolo è compreso tra 10 e 20 cm utilizzando una cubettiera, un piccolo cassero (spesso a perdere in polistirolo), che vanno successivamente rettificati per assicurare non solo il parallelismo tra le facce, ma anche per evitare la presenza di asperità sulle sezioni caricate che potrebbero distribuire la pressione in modo disomogeneo sulla superficie a contatto con le piastre metalliche, e suscitare rifollamenti delle tensioni in alcuni punti del provino, invalidando il test. Sono usuali anche provini di forma cilindrica, spesso ottenuti da carotaggi eseguiti in strutture esistenti, o in blocchi di materiali naturali (come per le rocce). Un altro importante accorgimento consiste nello spalmare i piatti della macchina con un lubrificante allo scopo di evitare l'insorgere di tensioni dovute all'attrito che potrebbero far collassare il materiale per schiacciamento (video).

Nella prova assialsimmetrica a trazione, o prova a trazione (uniaxial tensile strength test), il provino è prodotto in barre - di solito a sezione circolare - allo scopo di essere facilmente serrato da una coppia di ganasce, la prima solidale alla piastra fissa posta alla sommità delle colonne della macchina universale, e la seconda posizionata sul blocco scorrevole che, muovendosi verso il basso, imprimerà lo sforzo di trazione necessario a condurre la prova. La lunghezza della barra non è significativa perché in questo caso non può insorgere nessun fenomeno di instabilità come nel test a compressione (video).

In entrambi i casi, se il materiale da testare è capillare, è opportuno che il provino sia perfettamente secco, perché l'umidità peggiora le caratteristiche meccaniche.

Scelto quindi il materiale, si dovrà procedere ad effettuare entrambe le prove per conoscerne il comportamento sia a trazione che a compressione. Il diagramma completo avrà quindi l'aspetto di una curva a due rami: il primo, tracciato nel primo quadrante, si otterrà sottoponendo il provino a sforzo normale positivo, mentre il secondo, posto nel terzo quadrante, corrisponderà ad una sollecitazione negativa. Entrambi i rami partiranno dall'origine; il secondo e il quarto quadrante risulteranno vuoti.

Realizzate le prove, i materiali da costruzione vengono di solito classificati come:

- materiali non resistenti a trazione (NRT), cioè tali da avere scarsa o nulla capacità di resistere agli sforzi di trazione: per il esempio i calcestruzzi e le pietre;

- materiali non resistenti a compressione (NRC), che invece non resistono allo sforzo normale negativo, come i prodotti tessili per le tensostrutture;

- materiali equiresistenti , per i quali le resistenze a trazione ed a compressione sono sostanzialmente uguali, come accade per gli acciai.

È facile comprendere che in tutti e tre i casi, il diagramma viene per semplicità ridotto ad un unico ramo significativo; nel primo caso (diagramma per compressione) la curva viene tracciata comunque nel primo quadrante, avendo l'accortenza di siglare gli assi con un apice negativo (σ- e ε-); nel secondo caso il diagramma appartiene naturalmente al primo quadrante, e non necessita di indicazioni aggiuntive; nel terzo caso si sceglie di rappresentare soltanto un ramo, ed ancora una volta la scelta ricade sul ramo a trazione (che si trova nel primo quadrante). Nel caso meno frequente in cui occorra riportare entrambi i rami del diagramma, questi possono venir tracciati entrambi nel primo quadrante, avendo cura di scrivere - o di individuare con un colore o un tipo di linea diverso - il ramo a compressione e quello a trazione.

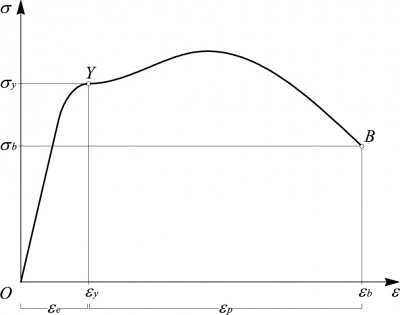

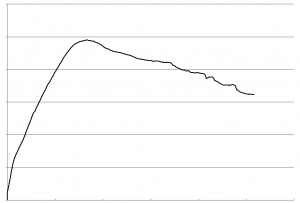

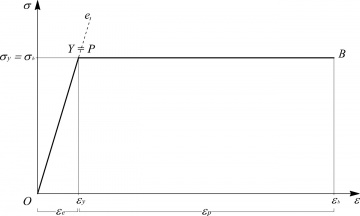

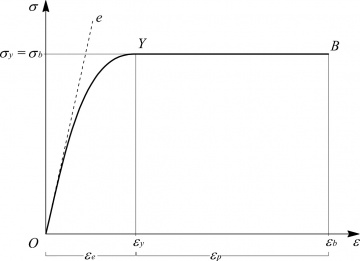

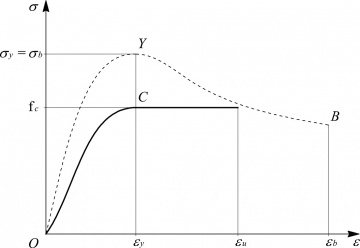

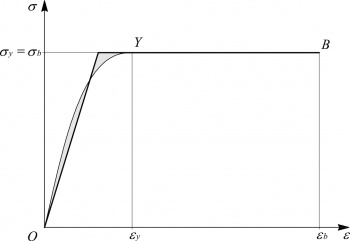

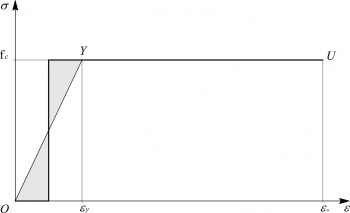

In tutti i casi, i diagrammi di tensione-deformazione sono distinguibili due tratti - o campi:

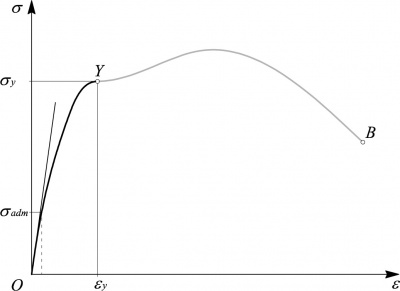

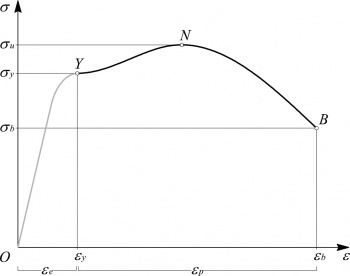

- un campo elastico (o elastic field), caratterizzato dal fatto che se si interrompe la prova e la sollecitazione meccanica viene portata a zero, il provino non presenta deformazioni residue (il tratto 0Y nella figura a lato);

- un punto di snervamento (o yeld point), che individua i valori di tensione σy e deformazione εy oltre i quali termina il comportamento elastico del materiale (indicato con Y, o a volte anche con S, nel diagramma);

- un campo plastico (o plastic field), dove se si interrompe la prova e si riporta la sollecitazione a zero, il provino presenta una deformazione residua (il tratto YB nel diagramma);

- un punto di rottura (o breacking point, o rupture point), che individua i valori di tensione σb (o σr) e di deformazione ultima εb (detta anche ultimate strain εu, o anche εr) per i quali il provino collassa.

Il diagramma permette di determinare importanti caratteristiche dei materiali:

- la tenacità, cioè la capacità di opporsi alla rottura meccanica;

- la resilienza, ovvero la capacità di deformarsi elasticamente;

- la plasticità (e il suo opposto: fragilità), ossia la capacità di deformarsi notevolmente in campo plastico (ed in particolare la malleabilità se la plasticità è a compressione, e la duttilità o superplasticità se la plasticità è a trazione).

Campo elastico

In campo elastico, il provino soggetto all'azione meccanica torna della forma e delle dimensioni originarie al cessare della sollecitazione, senza presentare alcuna deformazione residua.

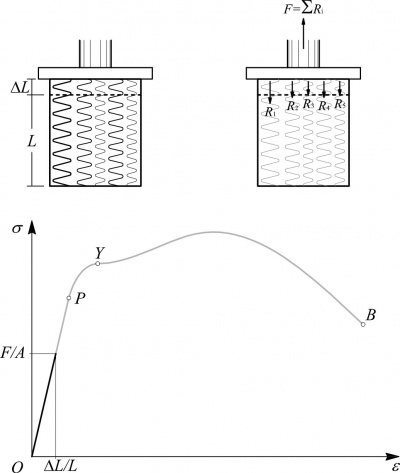

Per comprendere la meccanica dei corpi in campo elastico, è possibile fare riferimento ad un esempio semplificativo ma efficace del fenomeno[2].

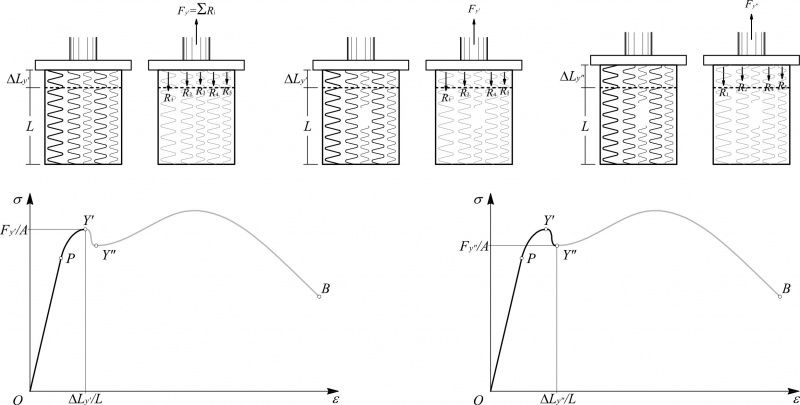

Si immagini quindi che il corpo sia costituito da un insieme di molle che sostituiscono le fibre elastiche presenti nel modello continuo, tali da opporsi alle variazioni di lunghezza con una forza ad esse proporzionale e di verso opposto rispetto alla sollecitazione. Nell’istante in cui la macchina universale comincia la sua azione, le molle si deformeranno variando la loro lunghezza di una quantità crescente ΔL; a questa corrisponderà l’insorgere di una serie di reazioni Ri, anch’esse crescenti, e di intensità variabile: molle più spesse reagiranno, a parità di variazione di lunghezza, con forze più intense rispetto a quelle più esili. La macchina, per poter eseguire il test, dovrà essere in grado di rispondere con una forza F uguale ed opposta alla somma di tutte le singole reazioni Ri, e questa forza rappresenterà l’intensità dello sforzo normale che si propaga all’interno del provino. Conosciuta la superficie A su cui poggia la piastra della macchina e la lunghezza L del cubetto, è possibile risalire istante per istante ai valori di tensione σ = F/A e di deformazione ε = ΔL/L che permettono di costruire il diagramma cercato.

Durante l’intera fase di carico, ogni molla immagazzina una quantità di energia, detta appunto energia di deformazione che rappresenta il lavoro compiuto dalla macchina per variare la lunghezza del provino; scrivendo il lavoro dovuto ad un incremento infinitesimo di lunghezza come

è possibile calcolare l’energia di deformazione, che risulta pari a

Dividendo il valore trovato per il volume V del provino, si ottiene l’energia di deformazione unitaria o per unità di volume, che risulta quindi essere:

Dal punto di vista geometrico, l'energia di deformazione unitaria è l'area del rettangoloide sotteso dalla curva σ = f(ε).

Se il provino viene scaricato, cioè si interrompe la prova e si riporta gradualmente il piatto della macchina nella posizione iniziale, allora le molle torneranno della lunghezza originaria e le loro reazioni Ri si annulleranno, ed anche tutta l'energia di deformazione accumulata verrà restituita all'ambiente esterno.

Da questa caratteristica dipendono notevoli proprietà matematiche e tecniche del materiale.

Sia ancora σ = f (ε) la relazione che lega la tensione alla deformazione, e sia anche 0 < ε < εy (con εy il valore limite di deformazione elastica). In campo elastico dovrà verificarsi che:

- la funzione σ = f (ε) è biunivoca;

- il lavoro in regime quasi statico compiuto dalle tensioni dipende solo dalla deformazione iniziale e finale del provino.

Si noti che in Scienza delle costruzioni un materiale si dice elastico se possiede la proprietà n.1, mentre se le possiede entrambe si definisce iperelastico. Ne consegue che il significato di elasticità in campo tecnico equivale a quello di iperelasticità della SdC.

Se la funzione σ = f (ε) è biunivoca, allora essa è monotòna cioè la sua derivata prima f' (ε) non cambia mai di segno (f (ε) è sempre crescente o sempre decrescente) ed è quindi invertibile; è così possibile definire una f-1 (ε) con la quale esprimere le deformazioni in funzione delle tensioni, o in termini formali ε = g (σ).

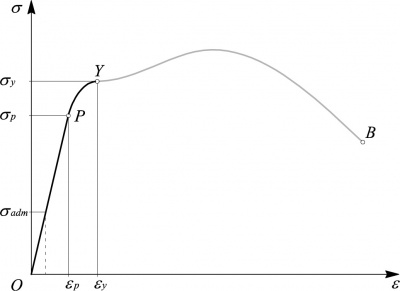

Il valore della derivata prima f' (ε) prende il nome di modulo di elasticità longitudinale o modulo di Young (Young modulus), si indica con E e permette di calcolare piccoli incrementi di tensione in base alla deformazione secondo la formula dσ = E dε; vista l'invertibilità della f (ε) è possibile anche porre dε = dσ/E. Il modulo di Young è una delle principali proprietà meccaniche di un materiale, perché definisce la sua rigidezza; dato che generalmente questo valore non è costante, viene assunto come significativo il modulo di elasticità longitudinale calcolato nell'origine, cioè E = E (0) = f' (ε = 0): questo perché nelle sue prime fasi il campo elastico è caratterizzato da un andamento pressoché lineare, il cui estremo è detto limite di proporzionalità ed è indicato con la lettera P. Sul ramo 0P vale quindi la relazione σ = E ε, e la sua inversa ε = σ/E, fondamentale nella teoria della trave e nel metodo delle tensioni ammissibili, nonché per il calcolo del modulo di resilienza. Nel successivo tratto PY il valore di E decresce (e di conseguenza diminuisce la rigidezza del materiale), per cui il diagramma assume un aspetto convesso, perché rivolge la concavità verso il basso[3].

Il lavoro calcolato per piccoli incrementi di carico (regime quasi statico) è pari a: dW = σ dε, per cui l'aliquota necessaria per passare da una deformazione ε ad una ε' si calcola come:

perché sia indifferente al cammino di integrazione, deve supporsi che la funzione σ = f (ε) sia integrabile, e la sua primitiva φ (ε) : dφ/dε = σ prende il nome di energia potenziale elastica[4]: essa rappresenta il lavoro unitario (cioè per unità di volume) speso per deformare il corpo, che prima viene immagazzinato nel materiale e poi restituito all'ambiente al cessare dell'azione applicata al provino. Geometricamente, φ (ε) è l'area del rettangoloide sotteso alla curva σ/ε avente per base l'asse delle deformazioni.

Vista l'invertibilità di σ = f (ε), è immediato verificare che anche la funzione inversa ε = g (σ) è integrabile, e la sua primitiva ψ (σ) si chiama energia complementare elastica: è il lavoro unitario necessario a mettere in tensione il corpo, e corrisponde all'area del rettangoloide compreso tra la curva σ/ε e l'asse σ.

Al di sotto del limite di proporzionalità, in tema di elasticità lineare, le energie potenziale e complementare si equivalgono, e sono pari a (→ modulo di resilienza):

Molti materiali, come numerosi metalli presentano una fase di proporzionalità molto pronunciata, tanto da permettere di considerare l'intero campo elastico lineare (o triangolare), con un evidente vantaggio in termini di semplificazione di tutte le relazioni matematiche che definiscono il problema.

Altri, come le pietre ed i conglomerati, hanno un diagramma curvo (spesso approssimato con un ramo di parabola), quindi con un tratto lineare estremamente ridotto se non nullo (il punto P coincide con l'origine 0).

Il campo elastico termina con lo snervamento (yeld point), indicato nei diagrammi con la lettera Y. La relativa ascissa εy, a cui corrisponde la tensione σy, è detta limite di elasticità: se viene superata, l'incremento di lavoro non è più reversibile, e si osserverà la comparsa di una deformazione residua.

Il valore σy permette di calcolare la tensione ammissibile attraverso la semplice relazione:

questa rappresenta il valore limite adottato nel metodo delle tensioni ammissibili, che, oltre ad assicurare ampi margini di sicurezza nella verifica della resistenza dei materiali, permette di linearizzare il diagramma perché l'esiguo errore commesso è largamente compensato dalla semplificazione che ne consegue (σ ≈ Eε), anche se si trascurano le riserve plastiche disponibili.

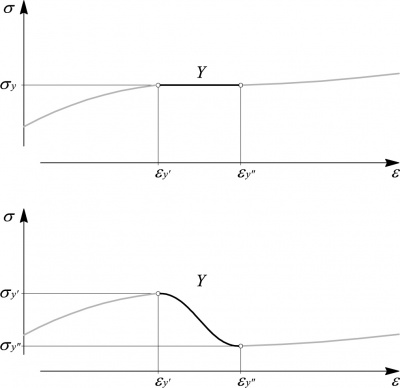

Snervamento

Lo snervamento è la fase che separa il campo elastico da quello plastico, ed ha luogo quando l'energia di deformazione accumulata raggiunge un limite tale da far cedere i legami fisico-chimici più deboli che legano tra loro le particelle che costituiscono il materiale.

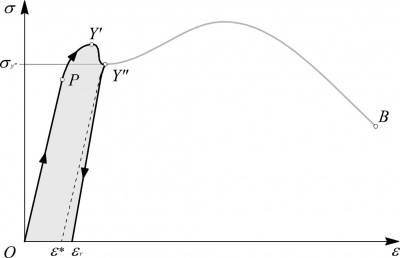

Abitualmente si parla di punto di snervamento (yeld point), anche se sarebbe più opportuno denominarlo campo di snervamento, in quanto il fenomeno si estende per un - seppur breve - tratto di deformazione. Infatti, al termine della fase elastica parte dell'energia di deformazione accumulata viene "spesa" dal sistema meccanico per rompere i primi legami particellari, ovvero, se si considera il materiale come un continuo, viene impiegata per plasticizzare le prime fibre contenute in esso. Tali "rotture" faranno diffondere quasi istantaneamente un cedimento aggiuntivo Δε che porta la deformazione a passare dal valore limite elastico εy' a quello di prima plasticizzazione εy" = εy' + Δε [5].

Con riferimento al modello semplificato adottato per la fase elastica, può affermarsi che al valore limite elastico ΔLy', a cui corrisponde la deformazione εy'= ΔLy'/L, una o più molle sono giunte al loro limite di resistenza, per cui ad un piccolo incremento di deformazione fa seguito la loro rottura. A questo punto verrà a mancare il contributo delle loro resistenze Ri, ed il sistema meccanico si trova in una condizione di squilibrio statico, per il quale la forza Fy' applicata sul piatto risulta maggiore della resistenza ΣiRi assicurata dalle molle. Tale situazione porterà il piatto della macchina a spostarsi ulteriormente per effetto dinamico, aumentando la deformazione delle molle ancora integre; queste incrementeranno proporzionalmente la loro resistenza Ri, mentre la macchina ridurrà la forza applicata F fino al raggiungimento di una nuova fase di equilibrio. Questa condizione sarà quindi caratterizzata da un nuovo valore ΔLy" (maggiore, in termini assoluti, del precedente ΔLy') e da forza Fy" (minore di Fy') in grado di equilibrare la reazione delle molle.

Si noti che l'energia di deformazione, che nel campo elastico si era accumulata nelle molle soggette a rottura durante lo snervamento, viene persa, cioè non è più restituibile dal sistema meccanico qualora si interrompa la prova e si provveda a scaricare il provino (l'energia naturalmente non si perde: è stata spesa per rompere le molle). Il materiale abbandona quindi il comportamento iperelastico e, a scarico avvenuto, compare una deformazione residua εr.

Se, a snervamento avvenuto, il provino viene scaricato e successivamente sottoposto ad un nuovo test di carico, si potrà verificare che il materiale di cui è composto ha subìto delle trasformazioni che ne hanno modificato il comportamento meccanico, ed in particolare:

- i valori di deformazione limite elastico εy e di rottura εb si riducono;

- la rigidezza del materiale è aumentata.

La prima proprietà è immediatamente dimostrabile: il diagramma di un secondo test di carico a cui viene sottoposto il provino snervato avrà la sua nuova origine in εr (valore della deformazione residua a seguito dello snervamento), per cui rispetto ad un provino ancora integro i suoi valori di deformazione limite elastico e di rottura risulteranno rispettivamente pari a εy - εr e εb - εr.

La seconda proprietà è più complessa. Sia σ < σy" un arbitrario valore di tensione, al quale corrispondono le deformazioni ε1 sul tratto elastico del provino integro e ε2 su quello snervato. Sia quindi dσ un incremento infinitesimo al valore di tensione, a cui corrisponderanno rispettivamente gli incrementi dε1 e dε2 sui diagrammi. Per la presenza di fibre danneggiate a seguito dello snervamento, dovrà osservarsi generalmente che l'energia di deformazione unitaria w1 in campo elastico sarà maggiore di quella "snervata" w2, ed in particolare anche per gli incrementi infinitesimo, si verificherà che dw1 > dw2.

Applicando il teorema del differenziale, è possibile calcolare gli incrementi infinitesimi sulle rette tangenti alle curve nel punto di ordinata σ: i lavori infinitesimi saranno quindi le aree dei trapezi rettangoli aventi per base minore proprio l'ordinata σ, per base maggiore l'ordinata σ + dσ, e per altezza gli incrementi dε1 e dε2. Perché sia dw1 > dw2 dovrà quindi essere dε1 > dε2; a parità di incremento dσ, quindi, il rapporto dσ/dε1 sarà minore del rapporto dσ/dε2.

Ricordando poi che dσ/dε = σ'(ε) = E (modulo di Young), si otterrà che:

dσ/dε1 = E1 < E2 = dσ/dε2,

e cioè: a parità di tensione il modulo di elasticità longitudinale in fase elastica (E1) è minore del rispettivo modulo E2 a snervamento avvenuto.

A causa della maggiore pendenza del ramo di curva corrispondente allo scarico del provino, la deformazione residua εr che si osserva sarà sempre maggiore rispetto al valore ε* che si otterrebbe se il percorso seguisse il medesimo andamento in fase di carico.

L'energia di deformazione elastica compresa tra i rami di carico e scarico (evidenziata in grigio nella figura) rappresenta la quantità non restituita dal sistema perché impiegata per snervare il materiale.

Campo plastico

Nel campo plastico, la deformazione del materiale diventa permanente, cioè se la prova viene interrotta ed i piatti della macchina vengono riportati nella posizione iniziale, la tensione σ si annulla ma il provino non ritorna della sua lunghezza originaria. Si osserva quindi una deformazione plastica residua ε = ΔL/L0, dove L0 rappresenta la lunghezza del provino prima di essere introdotto nella macchina, e ΔL è la variazione di lunghezza osservata al termine del test.

Il fenomeno avviene perché la tensione è in grado di vincere i legami esistenti tra le particelle che compongono il materiale, spezzando prima quelli più deboli ed in seguito, con il progredire della prova, quelli più forti. Interrompendo il test e riportando la tensione a zero, molecole ed atomi ormai non più legati al resto del corpo non riassumeranno la posizione di partenza, e la loro nuova collocazione nello spazio costituirà la deformazione residua che si osserva.

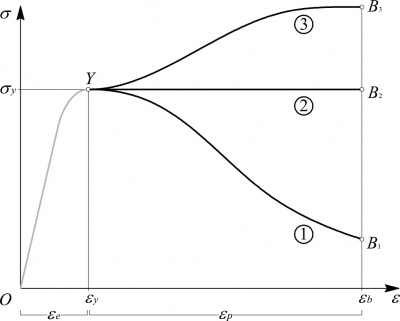

Utilizzando nuovamente il modello semplificato, nel quale al posto delle fibre elastiche sono presenti delle comuni molle di dimensione infinitesima, può immaginarsi che in fase plastica con il progredire della deformazione aumenta anche il numero di molle che si spezzano, facendo venire a mancare il proprio contributo di resistenza Ri. In tal modo, potranno verificarsi tre differenti casi:

- la resistenza totale del provino decresce, ed il materiale è soggetto a raddolcimento;

- le molle ancora integre riescono a sopperire alla mancanza di reazioni da parte delle molle spezzate, equilibrando perfettamente la perdita di queste ultime: in tal caso si ha uno scorrimento;

- le parti integre sono in grado di fornire ancora reazioni crescenti all'aumentare della deformazione, ed il materiale subisce un incrudimento.

I tre rami sono rappresentati nella figura a lato[6].

Nel primo e nel secondo caso, la tensione massima o tensione ultima (ultimate tensile strength), indicata con σu o σmax (nei testi anglosassoni, anche come UTS), coincide con quella di snervamento σy; nel terzo, invece, è pari alla tensione di rottura σb.

In alcuni materiali sottoposti a trazione, come ad esempio accade per molti metalli, dopo lo snervamento si assiste ad un comportamento inizialmente incrudente, al quale fa seguito un ramo raddolcente; la tensione massima si trova così nel punto di separazione N, detto punto di strizione (necking point), posto tra i due tratti di curva.

La strizione è un fenomeno che si manifesta quando la sezione del provino si assottiglia notevolmente (video), tanto da invertire il comportamento incrudente del materiale[7]. La presenza della strizione, e più generalmente di una lunga fase plastica a trazione, è indice di duttilità del materiale; analogamente, un pronunciato campo plastico a compressione indica una spiccata malleabilità.

Al contrario, si dice fragile il materiale che possiede una ridotta, se non nulla, fase plastica, con tensioni e deformazioni a rottura di poco discoste (o addirittura coincidenti) rispetto ai valori di snervamento.

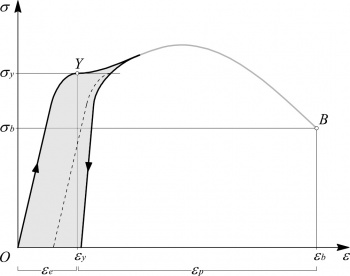

Come già spiegato precedentemente (vedi → snervamento), se la prova di carico viene interrotta e la tensione riportata a zero, il materiale che si ottiene ha subìto alcune trasformazioni che ne influenzano le caratteristiche meccaniche, ed in particolare:

- i valori di deformazione limite elastico εy e di rottura εb si riducono;

- la rigidezza del materiale è aumentata;

- diminuiscono duttilità (trazione) e malleabilità (compressione); ne consegue che aumenta la fragilità;

- in caso di materiale incrudente, aumenta la tensione di snervamento.

Per tali motivi, tecniche di lavorazione basate sulla plasticizzazione sono molto utilizzate soprattutto per i metalli: in particolare, la forgiatura a freddo, l'imbutitura, la laminazione ed in generale la profilatura per estrusione, lo stampaggio e la trafilatura influiscono sulle qualità dell'intero manufatto, mentre la pallinatura conferisce le nuove proprietà solo alla superficie dellìoggetto soggetta a questo tipo di processo.

L'interruzione della prova e la riduzione della σ a zero comporta la presenza di una deformazione plastica residua: questa risulta essere sempre inferiore rispetto a quella registrata prima di procedere a scaricare il provino perché durante la plasticizzazione parte delle fibre continuano a reagire elasticamente, e quindi torneranno della loro originaria lunghezza quando il valore di tensione sarà nuovamente nullo. In termini formali, la deformazione in campo plastico può essere espressa come εtot = εel + εpl, dove i pedici el e pl indicano rispettivamente le aliquote reversibile (elastica) e irreversibile (plastica).

Si noti che nella fase di carico (load) non c'è modo di sapere l'entità della εel perché è sconosciuta la percentuale di fibre plasticizzate per effetto della deformazione subita. Solo eseguendo lo scarico (unload) del provino sarà osservabile la variazione di lunghezza residua, e si potrà altresì determinare la densità di energia di deformazione (energia per unità di volume) che il sistema meccanico restituisce all'ambiente esterno. La parte compresa tra le curve di carico e di scarico (la superficie grigia nella figura accanto) è invece il lavoro speso dalla macchina universale per plasticizzare il provino, e non è quindi restituita al termine della prova.

Rottura

Quando durante la prova di carico le fibre rotte raggiungono un numero sufficientemente elevato da compromettere l'integrità del provino, si giunge alla rottura meccanica ed al termine del test.

Nel caso in cui la sollecitazione impressa è di trazione, il breacking point è immediatamente individuabile perché il provino si separa in due o più pezzi. Quando invece si opera a compressione, anche se completamente fratturato il provino continua a opporre resistenza perché le sue singole parti riescono ancora mutuamente a contrastare ulteriori incrementi di deformazione: in questi casi si assume come riferimento un prestabilito valore di ε oltre il quale si ritiene intollerabile (soprattutto in caso di impiego per la realizzazione di una struttura) un'ulteriore deformazione.

L'intera superficie delimitata dalla curva, dall'origine al punto di rottura B, e dall'asse delle deformazioni rappresenta l'energia spesa dal sistema per portare al collasso il materiale provato, ed è quindi rappresentativa della sua tenacità.

Nel solo caso di prova a trazione, l'osservazione del provino rotto è indicativa anche del comportamento in fase plastica:

- una rottura netta, senza alcuna deformazione trasversale residua è tipica dei materiali fragili, perché il breacking point B si trova in prossimità del limite elastico Y;

- la presenza di una strizione presuppone un iniziale incrudimento seguito da un raddolcimento, ed è quindi rappresentativa di un comportamento duttile;

- una conformazione a punta, con una sezione pressoché nulla a rottura, riscontrabile solo teoricamente è indice di una frattura completamente duttile.

Tensioni e deformazioni vere e ingegneristiche

Nella Scienza delle Costruzioni, come nella Tecnica e nella pratica corrente, le relazioni che legano le tensioni alle forze e le deformazioni agli allungamenti/accorciamenti sono:

e cioè: la tensione è il rapporto tra la forza applicata e la superficie A della sezione indeformata, mentre la deformazione è il rapporto tra l'allungamento/accorciamento e la lunghezza iniziale del corpo.

Tale approssimazione è valida fino a quando le deformazioni sono estremamente piccole, ed è possibile confondere il corpo deformato con la sua configurazione geometrica iniziale. Quando però si ha a che fare con materiali che hanno un ridotto modulo di elasticità (come accade anche in quelli inizialmente molto rigidi ma che in campo plastico cominciano a registrare elevati incrementi di ε), allora i valori di tensione e deformazione ingegneristiche differiscono anche di molto con quelle vere (true), che invece sono date dalle seguenti espressioni:

avendo posto che il volume del materiale deve restare invariato, per cui:

A0 L0 = A1 L1, da cui A1 = A0 L0 / L1.

Diagrammi di calcolo

Quando si esegue una prova di carico, la macchina universale restituisce ad intervalli regolari la coppia di valori di forza e spostamento applicati al suo piatto mobile. L'insieme di tutte le centinaia di punti, collegati a due a due da segmenti rettilinei, rappresenta l'approssimazione spezzata del diagramma forza-spostamento, dal quale si ricava direttamente quello di tensione-deformazione cercato. La linea del diagramma ha un andamento irregolare per cui, ai fini pratici, si sostituisce con un tratto di curva liscio attraverso una procedura di best fit, che ha lo scopo di trovare la migliore funzione in grado di approssimarsi col più piccolo margine d'errore all'insieme di punti trovato.

Per ottenere un diagramma scientificamente valido, la prova di carico deve essere condotta su un campione di provini statisticamente rappresentativo della varietà di tipi merceologici che possono riscontrarsi per un determinato materiale; in altri termini, le curve di tensione-deformazione comunemente disponibili in letteratura sono l'interpolazione di un numero elevato di diagrammi ottenuti dalle prove di carico condotte su decine di provini, dove spesso vengono scelti criteri improntati alla sicurezza per i quali i valori di snervamento, di massima tensione e di rottura sono cautelativamente ridotti.

Non deve quindi stupire se nella pratica tecnica i diagrammi veri (ottenuti a loro volta attraverso medie statistiche) siano sostituiti da altri semplificati allo scopo di rendere più agevole il complesso calcolo delle tensioni e delle deformazioni. I principî applicati sono estremamente elementari:

- trovare funzioni continue in grado di rappresentare l'intero campo elastico e tutto il campo plastico, evitando le discontinuità;

- considerare lo snervamento concentrato in un unico punto.

La semplificazione più estrema che può essere operata consiste nel sostituire al diagramma, o ad una sua parte, un tratto rettilineo in modo da legare tensione e deformazione con una legge di proporzionalità in cui il rapporto σ/ε, pari al modulo di elasticità, è sempre costante.

In campo elastico tale linearizzazione sortisce un comportamento teorico di tipo:

- perfettamente cedevole (o infinitamente cedevole) se il modulo di elasticità è pari a zero; in tale caso il diagramma è parallelo all'asse delle deformazioni;

- perfettamente rigido (o infinitamente rigido, o semplicemente rigido) quando il modulo di elasticità è infinito, e il diagramma è parallelo all'asse delle tensioni;

- perfettamente elastico (o soltanto elastico) in tutti gli altri casi, dove sarà possibile applicare la legge di Hooke.

In campo plastico la linearizzazione sottende un comportamento:

- perfettamente plastico quando si assiste al solo scorrimento, e il modulo di elasticità è nullo;

- perfettamente incrudente se il modulo elastico è positivo;

- perfettamente raddolcente se il modulo elastico è negativo.

Diagramma triangolo-rettangolo

Un comportamento elastico-perfettamente plastico che sottende un diagramma triangolo-rettangolo (dalla forma delle aree formate dalla spezzata con l'asse delle ε) è molto spesso adottato per rappresentare il legame costitutivo di numerosi metalli come gli acciai da armatura e da carpenteria. In questo caso è sufficiente conoscere i valori di σy, εy e εb per determinare tutti gli altri dati; infatti:

- σy = σu = σmax = σb;

- il modulo di elasticità in campo elastico è pari a σy/εy; in campo plastico, il modulo è nullo;

- il modulo di resilienza è pari a σy εy / 2;

- il lavoro elementare (per unità di volume) necessario a rompere il provino è pari a σy (2 εb - εy) / 2.

Questa comodissima approssimazione può essere adottata in tutti i casi in cui il limite di proporzionalità P è molto prossimo al punto di snervamento Y, e il ramo plastico è pressoché orizzontale o, con un eccesso di sicurezza, incrudente (in tal caso, infatti, la capacità di incrementare la tensione in campo plastico viene completamente trascurata).

Diagramma parabola-rettangolo

Molti materiali come i conglomerati e le pietre hanno un tratto elastico con una curvatura particolarmente accentuata, per i quali viene preferito utilizzare un segmento di curva parabolico in luogo di quello lineare; tale curva è ancora sufficientemente semplice per poter essere utilizzata nei complessi calcoli strutturali, e rappresenta un ottimo compromesso per questo tipo di materiali.

Se, come spesso accade, il vertice della parabola cade nel punto Y, è sufficiente conoscere i valori della tensione e della deformazione di snervamento per ricavare l'equazione che la descrive: infatti il passaggio per l'origine degli assi e le coordinate del vertice sono condizioni necessarie e sufficienti a determinarne tutti i coefficienti incogniti[8].

Se poi il materiale ha un comportamento perfettamente plastico, la parabola con il vertice nello snervamento si raccorda perfettamente con il tratto orizzontale YB, senza che il diagramma abbia un punto angoloso (come invece accade nel caso descritto nel precedente paragrafo): questo diagramma, molto utilizzato nella Tecnica delle Costruzioni, prende il nome di diagramma parabola-rettangolo.

Per poter continuare a utilizzare il diagramma a comportamento perfettamente plastico anche nei materiali raddolcenti, si ricorre spesso a espedienti di diverso genere, quali incrementare ad arte i carichi o ridurre il valore della resistenza limite (fc < σy) e della deformazione ultima ammissibile (εu < εb) - o ad entrambi contemporaneamente - in modo da essere certi che lo stato di tensione calcolato sia inferiore a quello che realmente sollecita la struttura.

Stress block

Nella verifica a flessione delle sezioni di una trave si ricorre all'impiego del diagramma che lega le tensioni σ33 alle deformazioni ε33 allo scopo di determinare se le sollecitazioni sono compatibili con i limiti imposti dalla normativa vigente. Il diagramma, infatti, permette di conoscere la distribuzione delle tensioni e quindi di calcolare la coppia - e di conseguenza la risultante delle zone tese e compresse, ed il rispettivo punto di applicazione - che agisce sulla sezione, flettendola.

Nel Metodo agli Stati Limite spesso si giunge a plasticizzare gran parte delle fibre della trave, per cui il contributo di resistenza dei punti che ancora ricadono in campo elastico non è elevato: questa considerazione ha spinto la normativa tecnica a introdurre una semplificazione ulteriore ai diagrammi allo scopo di rendere più semplice il calcolo delle risultanti e dei loro punti di applicazione.

Nel caso di un diagramma parabolico è possibile, ad esempio, utilizzare una retta di compenso per costruire un andamento trapezoidale con un lato inclinato passante per l'origine ed un tratto rettilineo pari alla tensione di snervamento; la retta ha la proprietà di formare con la parabola e con il segmento orizzontale due aree di pari estensione o, in altri termini, di formare un rettangoloide della stessa superficie della curva[9]. Il tratto elastico viene così diviso in due parti, di cui la prima caratterizzata da elasticità perfetta e la seconda da scorrimento.

Anche i diagrammi triangolari possono essere ulteriormente semplificati, sostituendo al tratto obliquo uno orizzontale di ordinata σy, avente area equivalente (e quindi base dimezzata). Pure in questo caso, il punto di applicazione della risultante risulta spostato rispetto al diagramma originario, con un errore trascurabile[10].

Il medesimo ragionamento può essere applicato anche ai diagrammi parabolici, rendendo rettangolare la parte precedentemente triangolarizzata o, che è lo stesso, procedendo a costruire direttamente il rettangolo avente la stessa area della parabola[11].

Il diagramma finale, in cui si suppone un comportamento elastico inizialmente cedevole, poi infinitamente rigido ed infine nuovamente cedevole, prende il nome di stress block, ed ha il vantaggio di poter consentire un rapidissimo calcolo della risultante e del suo punto di applicazione, velocizzando notevolmente i calcoli, anche se comporta un leggero errore.

Prova a flessione

(da compilare)

Voci correlate

- Caratteristica di sollecitazione

- Deformazione

- Dinamometro

- Duttilità

- Elasticità

- Fragilità

- Incrudimento

- Legame costitutivo

- Legge di Hooke

- Malleabilità

- Modulo di elasticità longitudinale

- Plasticità

- Resilienza

- Scorrimento

- Sezione (Meccanica)

- Strizione

- Superplasticità

- Tenacità

- Tensione

- Tensione ammissibile

- Tensore

Note

- ↑ Per ottenere un risultato statisticamente significativo, il numero dei provini da testare dovrebbe essere elevato.

- ↑ L’esempio è un contributo originale dell'autore.

- ↑ Come si vedrà successivamente, questo particolare andamento ha importanti conseguenze in campo tecnico per materiali incrudenti.

- ↑ L'energia potenziale elastica è una energia di deformazione unitaria, o densità di energia di deformazione (per unità di volume) reversibile, cioè rilasciata dal corpo quando viene a mancare la sollecitazione meccanica. È anche detta densità di energia di deformazione elastica perché in campo plastico parte di essa viene spesa per vincere i legami interni del materiale, e quindi non viene completamente restituita allo scarico.

- ↑ Al contrario di quanto avviene per la deformazione, il valore di tensione durante lo snervamento dipende invece dal tipo di prova condotta, ed in particolare dal funzionamento della macchina universale che viene adoperata per eseguirla.

Alcune macchine lavorano caricando il provino con una forza F che aumenta progressivamente di intensità, mentre un dispositivo, durante tutta la durata del test, misura lo spostamento del piatto mobile: se ne ricava così un diagramma forza/spostamento (F/ΔL) in funzione del quale si ottengono la tensione σ=F/A e la deformazione ε=ΔL/L(queste macchine universali possono essere immaginate come un piatto mobile sul quale viene poggiato un recipiente che progressivamente si riempie di acqua. In tal modo, nel corso del tempo, sul piatto agisce una forza che aumenta progressivamente; il provino si oppone alla forza che lo carica, ma la sua deformazione fa muovere il piatto, producendo lo spostamento di quest'ultimo). Al termine della fase elastica, sulla macchina grava una forza Fy applicata al piatto, a cui corrisponde uno spostamento ΔLy'; la tensione σy(=Fy/A) fa spezzare alcuni legami interni nel materiale, che istantaneamente (la velocità con cui avviene la variazione è pari a quella del suono all'interno del materiale in esame) subisce una variazione di lunghezza la quale porta il piatto della macchina a spostarsi dall'iniziale valore ΔLy' (limite elastico) al valore ΔLy" (prima plasticizzazione). Durante il fenomeno, la forza applicata resta invariata (Fy): si assiste cioè ad uno scorrimento, dove la tensione σ è fissa, mentre la deformazione ε progredisce nel tempo, ed il diagramma σ/ε che se ne ricava è un segmento orizzontale parallelo all'asse delle deformazioni. Con questo tipo di macchina universale risulta complesso individuare quando avviene lo snervamento del materiale perché il diagramma, a causa dello scorrimento, non subisce evidenti modifiche.

Un altro tipo di macchine universali comandano lo spostamento del piatto, sollecitando il provino con un carico geometrico noto (perché è noto lo spostamento ΔL impresso al materiale); un dinamometro registra la forza F che si propaga all'interno del corpo, consentendo di costruire il diagramma forza/spostamento e quindi quello di tensione/deformazione (queste macchine universali possono essere paragonate ad un torchio, dove una barra a vite senza fine permette all'operatore di spostare a piacimento il piatto ad essa collegato, imprimendo la deformazione desiderata). In tal caso, il provino viene portato ad un limite elastico ΔLy' di spostamento, al quale corrisponde una deformazione εy'=ΔLy'/L ed un'autotensione σy'=εy' E = EΔLy'/L (dove E rappresenta il modulo di elasticità longitudinale), di intensità sufficiente a far cedere i primi legami chimici all'interno del materiale. A questo punto, il provino subisce una deformazione permanente, passando dallo spostamento iniziale ΔLy' ad un nuovo valore ΔLy"; l'incremento di deformazione farà aumentare il valore di ε, che passa dall'iniziale εy' a εy". Anche la tensione quindi non resta invariata, modificandosi in σy"=εy" E = EΔLy"/L: il diagramma quindi subirà una variazione sia di tensione che di deformazione, che passeranno dai valori di limite elastico σy' e εy' a quelli di prima plasticizzazione σy" e εy". Con questo tipo di macchina lo snervamento viene facilmente individuato in quanto l'incremento di deformazione, a cui corrisponde una riduzione della tensione, si presenta come una discontinuità nella curva.

- ↑ Occorre sottolineare che tutti i materiali nella realtà hanno un comportamento incrudente: i diversi tipi di diagramma che si ottengono sono originati dalla differenza che passa tra tensioni e deformazioni vere rispetto a quelle ingegneristiche utilizzate comunemente nella Scienza e nella Tecnica delle Costruzioni (vedi → Tensioni e deformazioni vere e ingegneristiche).

- ↑ Si noti infatti che il calcolo delle tensioni ignegneristiche viene effettuato dividendo la forza F applicata al provino per la sua area iniziale: durante la strizione, la sezione ha un'estensione ridotta rispetto al valore indeformato, e ciò comporta una notevole differenza rispetto al valore di tensione vera.

- ↑ L'equazione del tratto elastico assume la forma:

;

l'integrale di σ(ε) nell'intero campo elastico ha valore 2/3σy εy e la sua risultante è applicata a distanza di 3/4εy dall'origine degli assi.

;

l'integrale di σ(ε) nell'intero campo elastico ha valore 2/3σy εy e la sua risultante è applicata a distanza di 3/4εy dall'origine degli assi. - ↑

La funzione che si ottiene è la seguente:

- per 0 < ε < 2/3εy, σ = σy 3/2 ε/εy;

- per 2/3εy < ε < εy, σ = σy.

La risultante avrà valore 2/3σyεy e sarà applicata a distanza di 23/36εy = 0,639 εy rispetto all'origine (cioè 13/36εy = 0,361 εy dallo snervamento) rispetto al valore di 3/4εy = 0,750 εy che si registra sul diagramma parabolico (con un errore di 1/9εy = 0,111 εy, considerato assolutamente trascurabile). - ↑ Il rettangolo avrà base pari a εy/2 e altezza σy. La sua risultante sarà quindi applicata ad una distanza dall'origine pari a 3/4 εy = 0,750 εy, rispetto all'originario valore di 2/3 εy = 0,667 εy: l'errore è quindi di 1/12 εy = 0,0837 εy

- ↑ Dato che la parabola ha area pari a 2/3 σyεy, è immediato verificare che il rettangolo avrà una base pari a 2/3εy; la risultante si troverà ad una distanza di 2/3εy = 0,667 εy rispetto al braccio della parabola che invece è pari a 3/4εy = 0,750 εy, con un errore di 1/12 εy = 0,0837 εy.

|